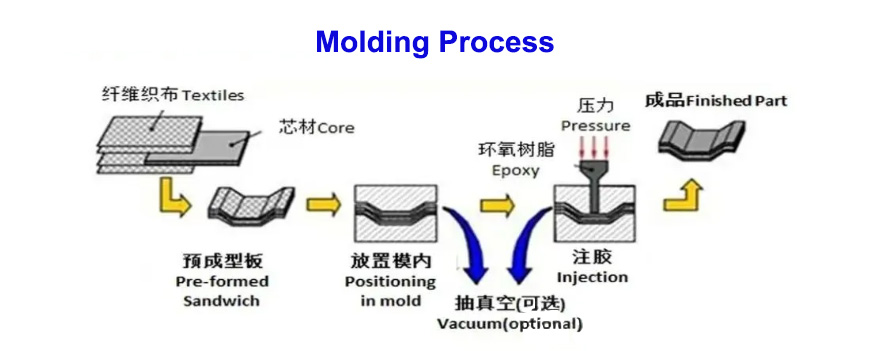

Процес лиття полягає в тому, що певну кількість препрегу заливають у порожнину металевої форми, використовуючи преси з джерелом тепла для створення певної температури та тиску, щоб препрег у порожнині форми розм'якшувався під дією тепла, тиску, повного потоку, заповнював порожнину форми процесом лиття та затвердіння продуктів.

Theпроцес формуванняхарактеризується необхідністю нагрівання в процесі формування, метою нагрівання є забезпечення розм'якшення препрегової смоли, заповнення порожнини форми та прискорення реакції затвердіння матеріалу смоляної матриці. Під час процесу заповнення порожнини форми препрегом тече не тільки смоляна матриця, але й армуючий матеріал, а такожсмолаМатриця та армуючі волокна одночасно заповнюють усі частини порожнини форми.

Тільки в'язкість матриці смоли дуже велика, а зв'язок достатньо міцний, щоб текти разом з армуючими волокнами, тому процес формування вимагає більшого тиску. Це вимагає металевих форм з високою міцністю, високою точністю та стійкістю до корозії, а також використання спеціальних гарячих пресів для контролю температури затвердіння форми, тиску, часу витримки та інших параметрів процесу.

Метод лиття забезпечує високу виробничу ефективність, точність розмірів виробу та обробку поверхні, особливо складні конструкції виробів з композитного матеріалу, які зазвичай можна лити один раз, і це не погіршує експлуатаційні характеристики виробів з композитного матеріалу. Його основним недоліком є те, що проектування та виготовлення форми є складнішими, а початкові інвестиції більші. Хоча процес лиття має вищезазначені недоліки, форма...процес формуваннядосі займає важливе місце в процесі формування композитних матеріалів.

1. Підготовка

Ретельно обробіть препрег, форму для лиття, зробіть опорні роботи з випробуваним зразком печі та очистіть форму від залишків смоли та сміття під час останнього використання, щоб форма залишалася чистою та гладкою.

2. Різання та укладання препрегів

Буде виготовлено виріб із готової вуглецевої волокнистої сировини, препрег після проходження огляду, розраховується площа сировини, матеріалів, кількість аркушів, шар сировини, що додається до шару ладану, одночасно накладається матеріал для попереднього тиску, пресується у форму регулярної, якість певної кількості щільних утворень.

3. Формування та затвердіння

Помістіть штабельовану сировину у форму, і одночасно у внутрішні пластикові подушки безпеки, закрийте форму, все помістіть у формувальну машину, внутрішні пластикові подушки безпеки плюс певний постійний тиск, постійна температура, встановіть постійний час, щоб воно затверділо.

4. Охолодження та виймання з форми

Після певного часу тиск зовні форми спочатку витримують протягом певного часу під тиском, а потім відкривають форму, виймаючи її зовні, щоб очистити оснастку форми.

5. Обробка лиття під тиском

Після розбирання з форми виріб потрібно очистити, зішкребивши залишки пластику сталевою або мідною щіткою, а потім відполірувати стисненим повітрям, щоб поверхня стала гладкою та чистою.

6. Неруйнівний контроль та остаточна перевірка

Неруйнівний контроль та остаточна перевірка виробів проводяться відповідно до вимог конструкторської документації.

З моменту народженнявуглецеві волокнисті композити, завжди обмежений виробничими витратами та виробничим ритмом, не застосовувався у великих кількостях. Рішення щодо вартості виробництва вуглецевого волокна та його ритму залежить від процесу лиття під тиском. Існує багато процесів лиття вуглецевого волокнистого композитного матеріалу, таких як RTM, VARI, гаряче пресування в резервуарі, препрег, що затвердіває в печі (OOA), тощо, але є два вузькі місця: 1) тривалий цикл лиття; 2) висока ціна (порівняно з металом та пластиком). Процес лиття препрега, як вид процесу лиття, може реалізувати серійне виробництво та знизити виробничі витрати, що робить його все більш поширеним.

Час публікації: 09 січня 2025 р.