Розкішні інтер'єри, блискучі капоти, шокуюче ревіння… все це демонструє зарозумілість суперспортивних автомобілів, які, здавалося б, далекі від життя звичайних людей, але чи знаєте ви? Насправді, інтер'єри та капоти цих автомобілів виготовлені зі склопластику.

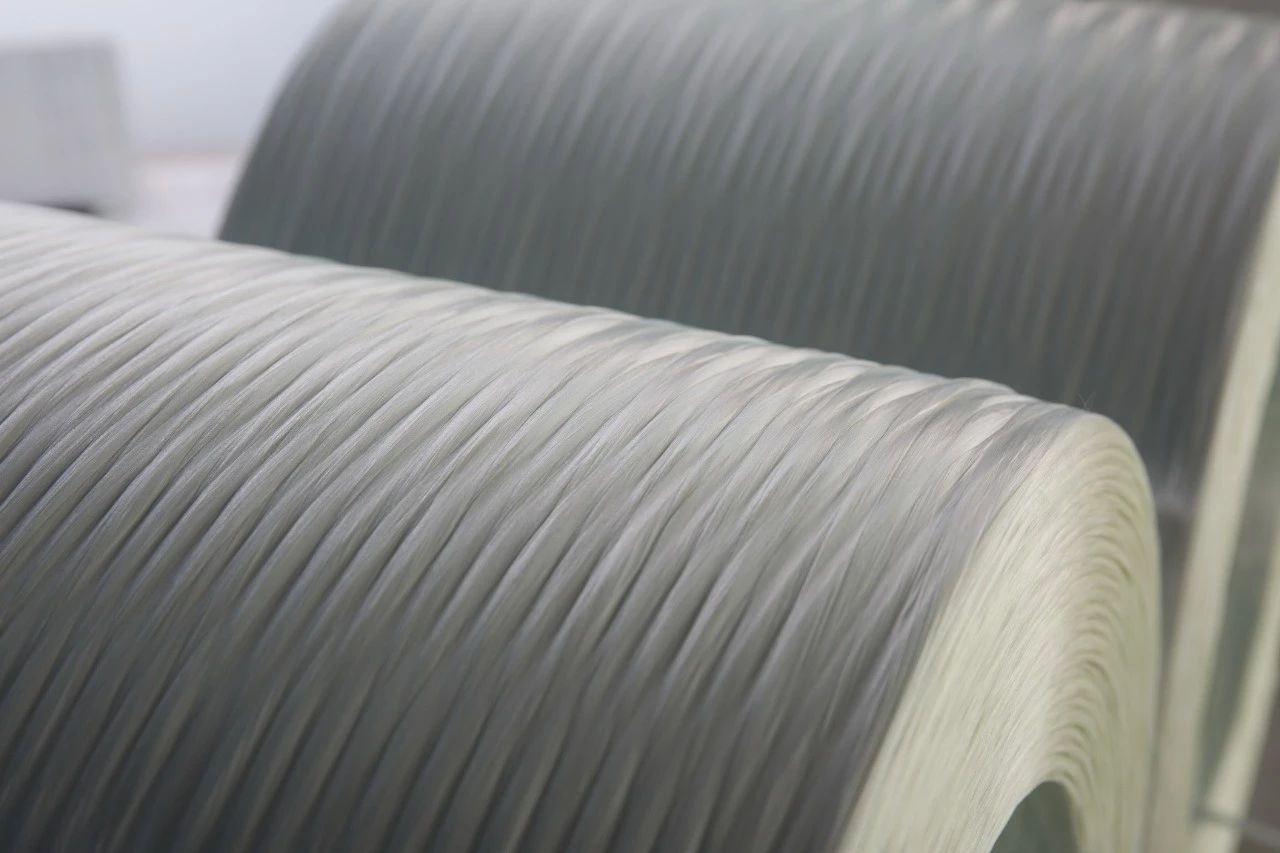

Окрім автомобілів високого класу, звичайні люди їздять на легкових та вантажних автомобілях, що перевозять вантажі, всі з яких виготовлені зі скловолокна. Можна сказати, що експлуатаційні характеристики скловолокна можуть бути розширені на невизначений термін.

Наразі композитні матеріали, армовані скловолокном, для автомобільних компонентів можна розділити на два типи: термопластичні та термореактивні. Виробничі процеси цих двох типів відрізняються, а також їх використання. Термореактивні вироби зі скловолокна для LFT в основному використовуються для деталей салону автомобілів, таких як кронштейни панелі приладів, коробки запасних шин, кронштейни передньої частини та інші компоненти неавтомобільної рами; термореактивні вироби зі скловолокна SMC в основному використовуються для автомобільних капотів, бамперів та сепараторів паливних баків, термокожухів та інших конструкційних деталей автомобілів.

З розвитком автомобільної промисловості та просуванням концепцій енергозбереження та захисту навколишнього середовища, легкі автомобілі стали загальною тенденцією. Витрата палива автомобіля головним чином залежить від об'єму двигуна та загальної маси автомобіля. За умови збереження загальної якості, продуктивності та вартості автомобіля, зменшення ваги автомобіля може ефективно збільшити вихідну потужність та керованість, зменшити витрату палива та зменшити викиди вихлопних газів. Дослідження показали, що на кожні 10% зменшення ваги автомобіля витрата палива може бути зменшена на 6-8%. Заміна традиційної сталі скловолокном може значно зменшити вагу автомобіля.

Продукція SMC є важливою частиною автомобільних деталей. Як зменшити вагу автомобілів шляхом покращення їхньої продуктивності – це нагальне питання, яке мають вирішити виробники автомобілів.

Наразі найбільш визнаним методом у галузі є заміна традиційних наповнювачів порожнистими скляними кульками, що зменшує щільність листа та призводить до зменшення ваги автомобіля. Але проблема, яку це створює, полягає в тому, що механічні властивості матеріалу також знижуються. Тому, щоб забезпечити механічні властивості в умовах низької щільності, можна використовувати скловолокно для забезпечення вищих механічних умов. Згадані вище продукти SMC складаються зі скловолокна, наповнювача та смоли.

Вироби зі скловолокна для поверхнево-металічних матеріалів (SMC) з високою міцністю та властивостями поверхні. Виріб може одночасно відповідати вимогам механічних властивостей та властивостей поверхні рівня А, і підходить для виробництва деталей зовнішнього вигляду автомобілів та конструкційних деталей. Порівняно з конкурентами в галузі за тих самих умов, загальні механічні характеристики зросли на 20%, що вирішує проблему погіршення механічних характеристик низькощільних SMC.

Як і у випадку з цими завидними суперспортивними автомобілями, вимоги до потужності та зовнішнього вигляду набагато вищі, ніж у звичайних автомобілів, особливо щодо зовнішнього вигляду та плавності ходу. SMC використовує скловолокно 456 як новий тип скловолокнистого продукту для автомобільних деталей, який може відповідати вимогам замовника до поверхні рівня А, тобто до дзеркальної поверхні, а його яскравість достатня для позиціонування суперкарів.

Окрім продуктів SMC, термопластичні матеріали, армовані скловолокном, також можуть відігравати важливу роль у сфері заміни сталі пластиком в автомобілях. Високопродуктивна LFT-пряжа 362H в основному використовується в автомобільних деталях, таких як дзеркала заднього виду, звукоізоляційні кришки, кронштейни панелі приладів тощо.

Технологія LFT висуває високі вимоги до оброблюваності пряжі, особливо до її зносостійкості. Ворсистість на кілограм пряжі 362H дуже низька. Доктор Фан Цзяшу з Центру досліджень і розробок продукції підтвердив це за допомогою експериментального порівняння. Коли він встановив вологість на рівні 50%, ворсистість на кілограм пряжі 362H значно нижча, ніж у порівняльного продукту; коли вологість підвищується до 75%, ворсистість усіх виробів збільшується, що визначається характеристиками апретуючого агента самої пряжі. Але що дивно, так це те, що при вологості 75% ворсистість пряжі 362H все ще нижча, ніж у контрольної групи, що свідчить про відмінну стійкість пряжі 362H до стирання.

Крім того, механічні властивості сталі 362H також полягають у високій міцності та високій ударній в'язкості. Завдяки цьому автомобіль буде більш стійким до аварій у разі сильного удару. Вона не буде такою «крихкою», як сталь, і не буде легко «пошкоджуватися». Це те саме, що й поверхня 362H. Унікальна обробка апретуючим агентом невід'ємна. Розробка високотехнологічної та високопродуктивної прямої пряжі, покращеної LFT, для PP 362H ще більше покращує систему продуктів прямої пряжі для LFT. Її висока дисперсія та висока змащувальна здатність відповідають вимогам замовника до технологічності.

Час публікації: 17 червня 2021 р.